构建高效可靠的企业工厂大型设备远程监测方案 硬件及辅助设备关键技术研究

随着工业4.0与智能制造的深入推进,企业工厂大型设备的运行状态直接关系到生产效率、安全性与运营成本。因此,构建一套高效、稳定、可靠的远程监测方案,实现对关键设备的实时监控、故障预警与智能维护,已成为现代工业管理的核心需求。本方案聚焦于远程监测系统的硬件层与辅助设备,旨在为其提供坚实、先进的物理基础与技术支撑。

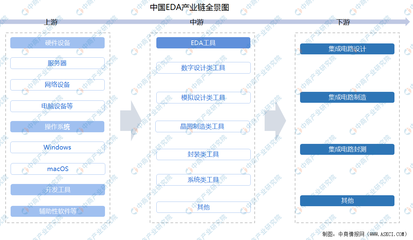

一、 核心硬件架构研究

远程监测系统的硬件架构是数据采集与传输的基石,其设计需兼顾兼容性、可靠性、实时性与可扩展性。

- 智能感知层:传感器网络

- 关键参数传感器:针对大型设备(如压缩机、汽轮机、大型泵组、机床等),需部署高精度、高可靠性的传感器,实时采集振动、温度、压力、流量、电流、电压、位移、噪声等关键物理参数。例如,采用压电式加速度传感器监测振动,红外热像仪监测温度分布,耐高压型压力变送器等。

- 传感器选型原则:需根据设备特性、监测精度要求、安装环境(高温、高压、强电磁干扰等)进行选型,并优先考虑具备数字输出、自诊断功能的智能传感器,以提升数据质量和系统自维护能力。

- 部署与集成:研究传感器的优化布点策略(如基于故障机理分析),以及多传感器数据的融合技术,确保全面、准确地反映设备健康状态。

- 边缘计算层:数据采集与预处理单元

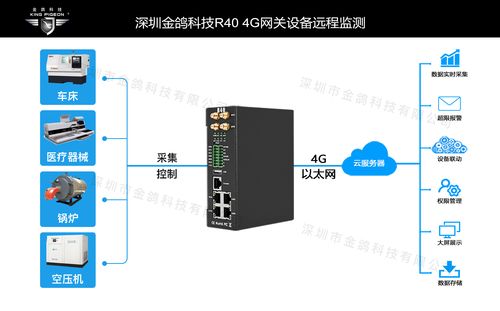

- 工业网关/数据采集站:作为连接传感器网络与上层系统的桥梁,需具备多协议兼容能力(如Modbus, Profibus, OPC UA等),能够汇聚各类传感器的模拟/数字信号。

- 边缘计算能力:为减轻云端负担和保证实时性,网关应集成边缘计算模块。该模块能在本地完成数据清洗、滤波、特征提取、初步分析与阈值判断,仅将有效数据、特征值或报警信息上传,极大节省网络带宽与云端存储成本。

- 硬件要求:需具备工业级设计,适应宽温、防尘、防震环境;拥有足够的计算能力、存储空间和多样的通信接口。

- 网络传输层:可靠通信设备

- 有线传输:在工厂内部,对于固定、关键监测点,优先采用工业以太网、光纤等有线方式,保证数据传输的稳定性和高带宽。

- 无线传输:对于移动设备、旋转部件或布线困难的区域,需部署工业无线网络。研究适用于复杂工业环境的无线技术,如Wi-Fi 6(高带宽区域)、Zigbee(低功耗传感网络)、LoRa(远距离、低功耗)、以及专为工业设计的5G模组(超高可靠低时延通信uRLLC)。关键是要确保无线网络的抗干扰能力、安全性与覆盖范围。

- 远程接入:对于跨地域的集团化监测,需通过工业路由器、VPN网关等设备,安全地将本地网络数据经互联网或专线传输至云端或远程监控中心。

二、 关键辅助设备与设施研究

除了核心数据流硬件,系统的稳定运行还依赖于一系列辅助设备与基础设施。

- 供电与能源管理设备

- 稳定供电:为现场传感节点和网关提供不同断、洁净的电力供应是基础。需研究采用工业开关电源、UPS(不同断电源)以及针对野外或无源环境的太阳能供电、能量采集技术。

- 低功耗设计:对于电池供电的无线传感器节点,硬件设计需极致优化功耗,延长其使用寿命。

- 安装与防护附件

- 安装辅件:研究适用于不同设备表面(曲面、高温面、旋转体)的传感器专用安装底座、磁座、卡箍等,确保安装牢固且不影响测量精度。

- 防护设施:为所有户外或恶劣环境下的硬件配备相应的防护箱、防爆壳、散热/加热装置、防雷击浪涌保护器等,以应对粉尘、潮湿、腐蚀、极端温度、雷电等挑战。

- 时钟同步设备

- 对于需要多节点数据协同分析的场景(如振动相位分析),全网设备的时间同步至关重要。需部署NTP服务器或采用基于IEEE 1588(PTP)精密时钟协议的硬件,确保微秒级的时间同步精度。

- 本地冗余与存储设备

- 在网络中断等异常情况下,边缘网关或本地工控机应具备数据缓存能力。研究配置工业级固态硬盘(SSD)作为本地缓存,在网络恢复后实现数据续传,保证数据完整性。

三、 硬件系统集成与测试研究

- 兼容性与标准化:硬件选型应遵循行业主流标准与协议,确保不同厂商设备之间的互联互通,降低系统集成复杂度与后期维护成本。

- 可靠性设计与测试:所有硬件需通过严格的工业环境适应性测试(EMC电磁兼容、高低温、振动冲击等),其MTBF(平均无故障时间)应满足工厂连续运行的要求。

- 安全性与可维护性:硬件设计需考虑物理安全(防拆卸、防篡改)与数据安全(加密传输)。模块化设计和状态指示灯等便于现场快速诊断与维护。

结论

企业工厂大型设备远程监测方案的硬件及辅助设备研究,是一个系统工程。它要求从感知、计算、传输到供电防护的每一个环节都具备高可靠性与工业适用性。未来的研究将进一步融合物联网、边缘人工智能芯片、新型低功耗广域网等技术,推动监测硬件向更智能、更集成、更自洽的方向发展,从而为预测性维护与智能化工厂建设奠定无可替代的物理基础。

如若转载,请注明出处:http://www.zhaoyinshanshui.com/product/64.html

更新时间:2026-02-28 09:57:32